Control de calidad de Tornillos, Tuercas y Arandelas

En la industria de la fabricación de Tornillos, Tuercas y Arandelas, es de vital importancia asegurarse de que los productos cumplan con los estándares de calidad y seguridad. Los controles de fabricación juegan un papel crucial en este proceso, garantizando que los Tornillos, Tuercas y Arandelas sean confiables y cumplan con los requisitos específicos. En este artículo, exploraremos cuáles son los controles de fabricación de los Tornillos, Tuercas y Arandelas y cómo contribuyen a la excelencia en la producción. Desde la selección de materiales hasta las pruebas de rendimiento, descubriremos los diferentes aspectos que influyen en la fabricación de estos importantes componentes.

La fabricación de Tornillos, Tuercas y Arandelas, está sujeta a rigurosos controles de diseño, pruebas, normas y controles tales que aseguran al usuario un rendimiento de tornillo y tuerca prácticamente perfecto.

¿Por qué son importantes los controles de fabricación en los Tornillos, Tuercas y Arandelas?

Los controles de fabricación son esenciales en la producción de Tornillos, Tuercas y Arandelas debido a varias razones clave. En primer lugar, aseguran que los productos cumplan con los requisitos de calidad y seguridad establecidos por los estándares de la industria. Esto garantiza que los Tornillos, Tuercas y Arandelas sean confiables y capaces de soportar las tensiones y cargas a las que estarán expuestos.

Además, los controles de fabricación ayudan a minimizar los defectos en los Tornillos, Tuercas y Arandelas. Mediante la implementación de rigurosos procesos de inspección y pruebas, se pueden identificar y corregir posibles problemas antes de que los productos lleguen al mercado. Esto es especialmente importante cuando se considera la seguridad de las estructuras y equipos que utilizan sujetadores de tornillos, ya que cualquier defecto podría tener consecuencias graves.

Selección de materiales de calidad para los Tornillos, Tuercas y Arandelas

La selección de materiales adecuados es uno de los primeros pasos en los controles de fabricación de los Tornillos, Tuercas y Arandelas. Los materiales utilizados deben ser duraderos, resistentes a la corrosión y capaces de soportar las condiciones de carga previstas. El acero inoxidable es comúnmente utilizado debido a su resistencia y durabilidad, especialmente en entornos expuestos a la humedad o sustancias corrosivas.

Otro aspecto importante en la selección de materiales es la conformidad con los estándares internacionales, como las normas ASTM (American Society for Testing and Materials) o las normas ISO (International Organization for Standardization). Estos estándares establecen requisitos específicos para las propiedades de los materiales utilizados en la fabricación de Tornillos, Tuercas y Arandelas, asegurando su calidad y rendimiento.

Materia prima

Dimensional.

Donde se verifica que el material se encuentre dentro de las dimensiones requeridas para su utilización en una manufactura de los productos.

Químico.

Donde se comprueba que el material contenga los elementos químicos en la cantidad requeridas de acuerdo al grado de acero solicitado.

Metalúrgico.

Donde se inspeccionan las características metalúrgicas para que el material cumpla con los requerimientos de ingeniería.

Procesos de fabricación precisos y controlados

Los Tornillos, Tuercas y Arandelas son fabricados a través de varios procesos, y es crucial que estos procesos se realicen de manera precisa y controlada. Esto garantiza la consistencia y calidad de los productos fabricados. Algunos de los procesos comunes en la fabricación de sujetadores de tornillos incluyen:

Estampado y conformado:

Durante este proceso, se utilizan máquinas de estampado para dar forma a los sujetadores de tornillos a partir de láminas metálicas. El control preciso de la fuerza y la forma durante el estampado es fundamental para garantizar la calidad de los sujetadores.

Roscado:

En esta etapa, se realiza el roscado en los Tornillos, Tuercas y Arandelas para permitir su conexión con otras piezas. Los procesos de roscado deben ser precisos y controlados para asegurar que los hilos sean uniformes y de alta calidad.

Tratamiento térmico:

Algunos Tornillos, Tuercas y Arandelas requieren tratamientos térmicos para mejorar su resistencia y dureza. Este proceso implica someter los sujetadores a temperaturas específicas y luego enfriarlos gradualmente. El control preciso de la temperatura y el tiempo de tratamiento térmico es esencial para obtener las propiedades deseadas en los sujetadores.

Pruebas de rendimiento para garantizar la calidad

Las pruebas de rendimiento son una parte crucial de los controles de fabricación de los Tornillos, Tuercas y Arandelas. Estas pruebas se realizan para evaluar la resistencia, la durabilidad y otras propiedades importantes de los Tornillos, Tuercas y Arandelas. Algunas de las pruebas comunes incluyen:

Prueba de resistencia a la tracción:

Esta prueba evalúa la resistencia de los Tornillos, Tuercas y Arandelas a la tensión y la carga. Se aplica una fuerza gradualmente creciente al sujetador hasta que se rompa. Los Tornillos, Tuercas y Arandelas deben cumplir con los requisitos de resistencia especificados en los estándares de la industria.

Prueba de resistencia a la corrosión:

Esta prueba evalúa la resistencia de los Tornillos, Tuercas y Arandelas a la corrosión. Los Tornillos, Tuercas y Arandelas se exponen a condiciones corrosivas, como salinidad o ambientes húmedos, para determinar su resistencia a la corrosión. Esto es especialmente importante en aplicaciones marinas o industriales donde los sujetadores pueden estar expuestos a sustancias corrosivas.

Prueba de fatiga:

Esta prueba simula las condiciones de carga repetida a las que los Tornillos, Tuercas y Arandelas pueden estar expuestos durante su vida útil. Los Tornillos, Tuercas y Arandelas se someten a ciclos repetidos de carga y descarga para evaluar su resistencia a la fatiga. Esto es especialmente relevante en aplicaciones donde los Tornillos, Tuercas y Arandelas están sujetos a vibraciones o cargas cíclicas.

Cuáles son los Controles de Fabricación de los Tornillos, Tuercas y Arandelas

Los controles de fabricación de los Tornillos, Tuercas y Arandelas se basan en los mismos principios que los controles de fabricación en otros idiomas. La selección de materiales de calidad, los procesos precisos y controlados, y las pruebas de rendimiento son aspectos clave en la fabricación de sujetadores de tornillos, independientemente del idioma utilizado.

Es importante destacar que los fabricantes de Tornillos, Tuercas y Arandelas deben seguir los estándares y regulaciones internacionales para garantizar la calidad y seguridad de sus productos. Además, es recomendable buscar certificaciones y reconocimientos de calidad, como la certificación ISO 9001, que demuestran el compromiso de la empresa con la excelencia en la fabricación.

A continuación, se menciona algunos factores importantes que ayudarán al usuario en su elección.

Geometría

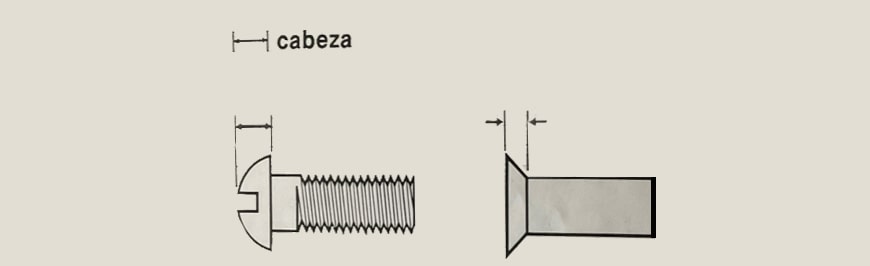

Cabeza. Es la parte de forma ensanchada formada en un extremo de un sujetador para proporcionar una superficie de apoyo.

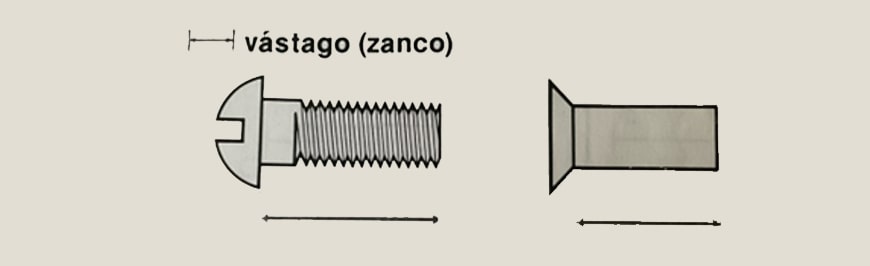

Vástago (zanco). Es la parte de un sujetador con cabeza y se encuentra entre la cabeza y la punta extrema.

Cuerpo. Es la porción no roscada del vástago de un sujetador roscado. Esta porción puede ser de dos formas:

a) Cuerpo con diámetro de paso mínimo hasta el diámetro reducido cuyas dimensiones son desde el diámetro paso mínimo hasta el diámetro mayor de la rosca.

b) Cuerpo con diámetro nominal o lleno es en el generalmente sus dimensiones se encuentran dentro de los límites del diámetro mayor de la rosca.

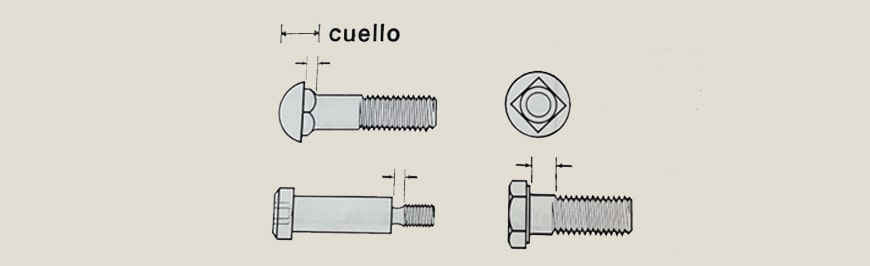

Cuello. Es una forma especializada de una porción del cuerpo de un sujetador cercano a la cabeza para desempeñar una función definida, una porción del vástago con diámetro reducido que es requerido por razones de diseño o manufactura.

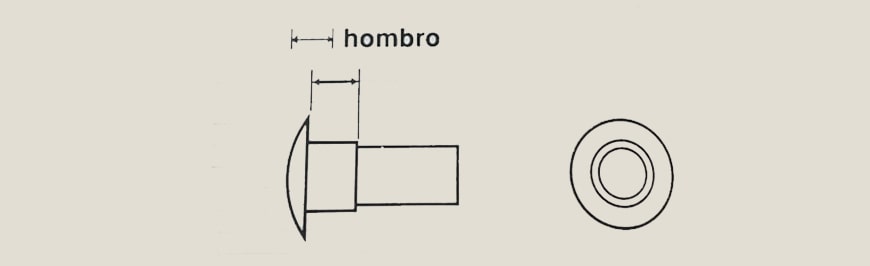

Hombro. Es una porción agrandada del cuerpo de un sujetador.

Longitud. En un sujetador con cabeza, es la distancia que va desde la intersección de la superficie de apoyo de la cabeza a la punta extrema, medida en una línea paralela al eje del sujetador.

La longitud de un remache tubular cabeza plana embutida es medida desde la intersección de la superficie de apoyo con el vástago a la punta extrema. La longitud de un sujetador sin cabeza es la distancia desde una punta extrema a la otra, medida en una línea paralela al eje del sujetador.

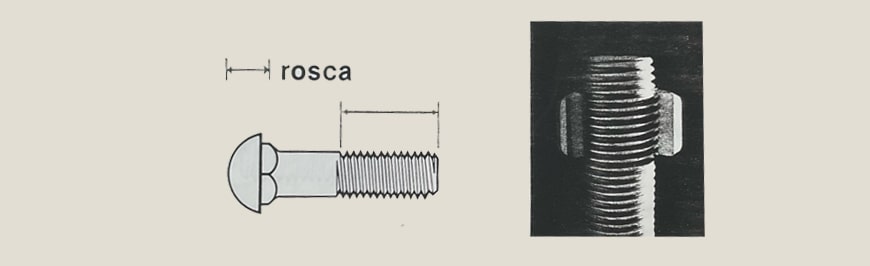

Rosca. Es una sección uniforme en forma helicoidal en la superficie externa o interna de un cilindro. Esta es conocida como una rosca recta o paralela para distinguirla de una rosca cónica la cual es formada en un cono.

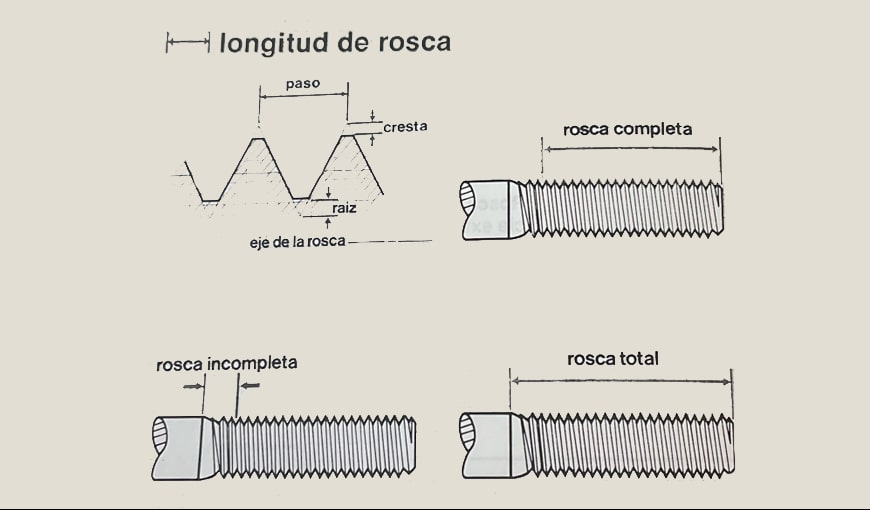

Longitud de rosca

Rosca Completa. Es la longitud de una sección de longitud de rosca que tiene forma llena en una cresta y en la raíz. Donde hay un chaflán al principio de la rosca no excediendo de dos pasos en longitud, esto está incluido dentro de la longitud de rosca completa.

Rosca Incompleta. Esto también conocido como rosca desvanecida y es la porción final donde ni la cresta ni la raíz tiene forma llena debido a la guía o chaflán de las herramientas Roscadoras

Rosca Total. Incluye la rosca completa y la rosca incompleta.

Series de Rosca. Son grupos de combinaciones diámetro-paso distinguidas una de otra por el número de hilos por pulgada aplicados a un diámetro específico: series de Rosca Gruesa (UNC)y series de Rosca Fina (UNF).

Las dimensiones de las roscas se trabajan dentro de tres clases de ajuste:1A,2A y 3A

Para roscas exteriores y 1B,2B y 3B para roscas interiores.

La diferencia de los números de clases de ajuste indicados, se deben a diferencias de márgenes de tolerancia entre la rosca macho y la rosca hembra, siendo el ajuste común el 2A para rosca macho y el 2B para la rosca hembra.

Propiedades mecánicas

Las propiedades mecánicas de materiales son determinadas por pruebas e implican una relación ESFUERZO -DEFORMACIÓN.

Esfuerzo.

Es una fuerza por unidad de área y es expresada en Ibs /pulg .Kg/mm, MPa (megapascal), cuando el esfuerzo tiende a estirar o alargar el material, es llamado esfuerzo de tensión, si comprime o acortar el material, es llamado esfuerzo comprensión; y si tiende a cortar el material es un esfuerzo de corte.

Deformación.

Es la cantidad por la cual una dimensión de un cuerpo cambia cuando el cuerpo es sometido a una carga.

Límite elástico.

Es el máximo esfuerzo cuál un material puede ser sometido a tensión y recupera su forma original cuando se libera la carga.

Punto de cedencia.

Es el momento en el cual hay un incremento repentino en deformación sin un incremento correspondiente en esfuerzo.

Ensayos mecánicos

Nuestros laboratorios de control de Calidad cuentan, con los aparatos y equipos educados para comprobar la calidad de nuestros productos y comparar los resultados obtenidos con los valores dados en normas y especificaciones como son:

Ensayo de tensión.

El ensayo de tensión se define como la prueba mecánica que desarrolla aplicando una carga uniaxial mediable a una probeta, ya se maquinada o con sus dimensiones completas, hasta causar la ruptura. Esta utilizada como una prueba básica para determinar la resistencia de toda clase de sujetadores, ya que con ésta es posible determinar la resistencia máxima a la tensión, resistencia a la cedencia, elongación y reducción de área.

Ensayo de carga de prueba.

El ensayo de carga de prueba consiste en la aplicación de un esfuerzo a los tornillos, birlos y tuercas, con una carga especificada, donde el producto deberá resistir esta carga sin presentar falla en un tiempo no permanente.

Ensayo de dureza.

Un ensayo de dureza es un medio para determinar la resistencia a la penetración y es empleada para obtener una aproximación rápida de la resistencia a la tensión. La prueba consiste en la aplicación de una carga utilizando un indentador sobre la superficie del material a probar, la resistencia que presenta dicho material a ser penetrado es medida sobre una escala pre - terminada.

Ensayos con partículas magnéticas (magnaflux).

Este ensayo consiste en magnetizar las piezas a probar y mediante la aplicación de una luz especial, observar la posible presencia de grietas superficiales.

Torque o par de apriete

Es la magnitud del esfuerzo que se aplica por medio de una herramienta (llave)para lograr el apriete necesario requerido por los diferentes grados de resistencia de las piezas.

Si el apriete excesivo, se lleva al tornillo a su límite de fluencia y enseguida al esfuerzo último de tensión, rompiéndose el mismo o barriéndose las cuerdas. Si el apriete es insuficiente, a la junta o ensamble le faltará rigidez, presentándose condiciones que favorecen la fatiga o la vibración.

Los tornillos responden de distinta manera si se les aplica un esfuerzo simple de tensión a que si se les aplica a que si se les aplica ese esfuerzo a través del apriete de la tuerca, pues esta última operación implica también fallar al tornillo por debajo de los valores permitidos de cada esfuerzo en particular.

El diseñador sabe cuál es la tensión a la que estará sujeto al tornillo y podrá calcular para su necesidad específica el par de apriete necesario.

FAQ's

¿Cuáles son los requisitos de calidad para los Tornillos, Tuercas y Arandelas?

Los sujetadores de tornillos deben cumplir con los requisitos de calidad establecidos por los estándares de la industria y las normas internacionales. Estos requisitos pueden incluir propiedades específicas del material, resistencia a la tracción, resistencia a la corrosión y otras características relevantes. Es importante que los fabricantes sigan estas especificaciones para garantizar la calidad de sus productos.

¿Cómo se seleccionan los materiales para la fabricación de Tornillos, Tuercas y Arandelas?

La selección de materiales para la fabricación de sujetadores de tornillos se basa en varios factores, como la aplicación prevista, el entorno de uso y los requisitos de resistencia y durabilidad. Los materiales comúnmente utilizados incluyen acero inoxidable, acero al carbono y aleaciones especiales. La selección de materiales se realiza teniendo en cuenta las propiedades específicas requeridas y la conformidad con los estándares internacionales.

¿Qué pruebas se realizan en los Tornillos, Tuercas y Arandelas?

Se realizan diversas pruebas en los sujetadores de tornillos para evaluar su calidad y rendimiento. Algunas de las pruebas comunes incluyen la prueba de resistencia a la tracción, la prueba de resistencia a la corrosión y la prueba de fatiga. Estas pruebas aseguran que los sujetadores cumplan con los estándares de calidad y sean capaces de soportar las cargas y condiciones previstas.

¿Cuál es la importancia de los controles de fabricación en los Tornillos, Tuercas y Arandelas?

Los controles de fabricación son de vital importancia en los sujetadores de tornillos, ya que garantizan la calidad, la seguridad y el rendimiento de estos componentes. Los controles de fabricación ayudan a minimizar los defectos, garantizan la consistencia en la producción y aseguran que los sujetadores cumplan con los requisitos establecidos. Esto es fundamental para la seguridad y fiabilidad de las estructuras y equipos que utilizan sujetadores de tornillos.

¿Existen estándares internacionales para los Tornillos, Tuercas y Arandelas?

Sí, existen estándares internacionales para los sujetadores de tornillos, como las normas ISO (International Organization for Standardization) y las normas ASTM (American Society for Testing and Materials). Estos estándares establecen requisitos y especificaciones para los sujetadores de tornillos, asegurando su calidad, rendimiento y compatibilidad en aplicaciones específicas.

¿Qué certificaciones deben tener los fabricantes de Tornillos, Tuercas y Arandelas?

Los fabricantes de sujetadores de tornillos pueden buscar certificaciones como la ISO 9001, que demuestran el cumplimiento de estándares de calidad y la implementación de sistemas de gestión de calidad efectivos. Estas certificaciones brindan confianza en la capacidad del fabricante para producir sujetadores de tornillos de alta calidad y confiables.

Conclusión

Los controles de fabricación de los Tornillos, Tuercas y Arandelas son fundamentales para garantizar la calidad, la seguridad y el rendimiento de estos componentes. Desde la selección de materiales hasta las pruebas de rendimiento, cada etapa en el proceso de fabricación contribuye a la excelencia en la producción. Los fabricantes deben seguir los estándares y regulaciones internacionales, implementar procesos precisos y controlados, y realizar pruebas rigurosas para asegurar la calidad de los Tornillos, Tuercas y Arandelas. Al hacerlo, se asegura la confiabilidad de estos componentes esenciales en una amplia gama de aplicaciones.

Dejar un comentarioDejar una respuesta

Archivos

Categorías